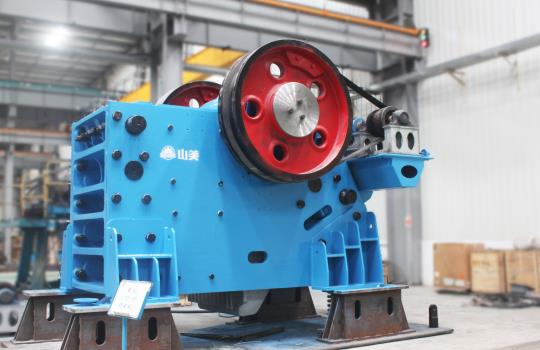

我公司专业生产的双级无筛底粉碎机主要使用在于煤渣、炉渣、矿渣、页岩、煤矸石、建筑垃圾、石料、制砂等物料的粉碎。解决了高湿物料粉碎的难题,在冶金、水泥、耐火材料、煤炭、建筑工程工业等部门中深受广大新老用户的欢迎。

该机相当于两台锤破合二为一,合理的组合成一个整体,两套转子串联使用,具有以下特点:

互相串联的两套转子,将物料通过输送机输送至本机的入料口,物料在粉碎腔里面经过上级转子击碎的物料立即进入飞速旋转的下级转子的锤头再次细碎,粉碎腔里面的物料飞速碰撞,相互粉碎,形成锤粉料,直接从卸料口卸出,形成了出料粒度约小于3mm的物料颗粒。

该机具有破碎比大,效率高,适用性很强等特点。且该机设计的没有筛网篦底,对物料含水率没有严格要求,大大的提高了糊堵筛板的难题,更不存在物料不能及时排出,重复粉碎的问题,故粉碎效率高,也不存在锤头无效磨损现象。

双级粉碎机采用独特的移位调隙技术,锤头与衬板磨损之后,间隙会变大,出料粒度也会变大,调整锤头与衬板的间隙可继续使用。

上下两套转子轴端均配有飞轮,飞轮可调节运转的周期性速度波动,使之运转均匀平稳,增加转动惯性,克服运动阻力,节电20%以上。

用电动油泵操作,启动封闭随意控制,换向油阀,使用户在使用和维修过程中方便易操作。

本机是一种仰击型粉碎机,主电动机通过联组窄V带带动装有大带轮的转子,原料用给矿设备喂入粉碎机的进料口,物料在粉碎腔里面经过上级转子击碎的物料立即进入飞速旋转的下级转子的锤头再次细碎,粉碎腔里面的物料飞速碰撞,相互粉碎形成锤粉料。然后直接从卸料口直接卸除,形成了出料粒度约小于3mm的物料颗粒

1、 机体采用优质钢板焊接而成。主要是将物料聚存于机体内,供锤头击打。为防止物料被锤击时对机体造成破坏,机体内镶有衬板,起到保护机体促进粉碎的功能。壳体前后可利用液压油缸开启,以达到更换的目的。

2、 转子是粉碎机的核心。它由锤盘、锤头、锤轴、主轴、飞轮、轴承、轴承座以及保护主轴的密封无缝钢管组成。锤盘以键固定在主轴上,两端用卡箍紧固,形成一体,使其具有很大的强度,以适应破碎大块矿石和传递大扭矩需要。所选用的SKF中宽系列双列向心球面滚子轴承,能承受很大的冲击载荷。转子锤头采用了全回转型结构,即使大块矿石不能一击即碎时,也能完全退避到锤盘之中,以保持转子的正常运转。锤头有耐磨高锰钢制成,它具有较高的抗磨损和耐冲击性能,锤头在一边磨损之后可以换边使用。

安装前必须检查机器零部件是否齐全,有无损坏。确定完整无损后,才可以进行安装。调到适当松紧,各润滑油部位应加入润滑油。全部安装结束后,还应严格检查各紧固件,不得有松动的现象。

机器在运转前,必须检查各润滑部位,是否处在良好的润滑状态;启动后应以正常的转速空转一小时;然后再开始加料,但开始应少量加入,设备正常运行后在增加进料量,直至全负荷为止。

检查传动皮带是否安装正确和情况良好,若发现皮带破损应按时换,当皮带或槽轮上有油污时,应及时擦净。

为了安全生产,防止设备事故和人身事故的发生,一定要遵守安全工作制度,严格执行操作规程。

▲ 开机前,对设备所有固件、运转件及连接件应作全面、仔细检查,验明全系统已具备安全生产条件后,方可发出警报,按操作程序进行开机。

▲ 粉碎机运转时,工作人员不能站在惯性力作用线的范围内,电气开关的安装也要避开这个位置。

▲ 在设备运转中,要常常检验核查设备运转状况,监听机内有无异常声音,如有异状应停机作检查处理。

▲ 电器设备出现故障,应有电器人员负责修理,对不上本岗位的人员,触动电器设备时,应进行劝阻。

▲ 设备运转过程中,应密切注视卸料口有无异物,特别是超标准大块石料、金属件(如铲牙、钻头、钻杆、履带板)等卸落,如发现立马停止喂料,立即处理。在机器运转时,严禁机器过负荷工作,严禁向机内投入不能破碎的物料,以免损坏机器。

▲ 进入粉碎机内检查或处理问题时,必须待粉碎机完全停止后,通知电工停电,挂好“有人检修严禁合闸”安全警示牌;确认已完全断电后,检修人在现场将设备的紧停开关断开,然后才可进人而粉碎机内,同时必须有专人在粉碎机口外作安全监护,严禁在粉碎机运转的时候,进行检修、清洁工作。

▲ 皮带运转时,禁止触摸皮带及其它转动部件,禁止从皮带上面跨过,发现有杂物需拣出,应停机拣出,不得在运转过程中处理。

▲ 对设备的各紧固螺栓应常常检验核查。若检修需拆除的,检修完毕一定要回复原状。